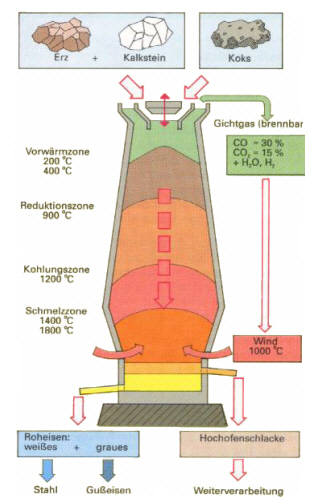

Der Hochofenprozess:

|

|

In der Vorwärmzone (400°C) geben die Erze ihr chemisch gebundenes Wasser ab. Die vorhandene Feuchtigkeit wurde schon vorher verdampft. Die Reduktionszone (800°C) ist der Bereich für die indirekte Reduktion. Hier bildet sich Eisen in fester Form (Eisenschwamm). In der Kohlungszone (1200°C) nimmt das Eisen Kohlenstoff in sich auf (Aufkohlung). Dadurch erniedrigt sich der Schmelzpunkt auf etwa 1100 bis 1200°C.

Die Schmelzzone (1400°C) ist der Bereich der direkten Reduktion. Das kohlenstoffhaltige Roheisen und die sich bildende Schlacke werden schmelzflüssig und tropfen und tropfen gemeinsam nach unten in das Gestell. In der Verbrennungszone (1800°C) verbrennt der Koks im Gebläsewind, wobei sich Kohlenmonoxid (CO) bildet. Das hier entstandene Reduktionsgas steigt in die Reduktionszone auf. |

Die Beschickung des Hochofens erfolgt über die Gicht. Zuerst kommt eine Schicht Koks (nahezu reinen Kohlenstoff). Den Koks gewinnt man aus Steinkohle. Dann folgt eine Schicht Erz mit Zuschlägen wie z.B. Kalk, die mit dem am Erz haftenden Gestein eine leicht schmelzbare Schlacke bilden. Darauf kommt wieder eine Schicht Koks usw. Durch die Winddüsen wird eine auf 1300°C vorgewärmte Heißluft eingeblasen. Jetzt verbrennt der Koks, dabei entstehen Temperaturen von über 2000°C. Der Koks dient nicht nur als Brennstoff, sondern auch als Stütze für die Beschickung und als Reduktionsmittel. Der Kohlenstoff des Kokses verbindet sich mit dem Sauerstoff der Luft, es entsteht gasförmiges Kohlenstoffmonooxid. Dieses reduzierte Eisenoxid zu metallischem Eisen, dem Roheisen. Das hierbei gebildete Kohlenstoffdioxid reagiert mit dem Kohlenstoff in der nächsten Kokszone wieder zu Kohlenstoffmonooxid. Das Gichtgas enthält ca. 30% Kohlenstoffmonooxid. Das flüssige Eisen und die Schlacke sammeln sich im unteren Teil des Hochofens und werden von dort entnommen. Die Schlacke, die auf dem flüssigen Roheisen schwimmt, sorgt auch dafür, dass das Eisen nicht wieder durch die heiße Luft oxidiert wird.